Chimie des solutions

Cinétique chimique

Distillation

Procédés de séparation

Polymérisation

Électrolyse

Traitement eau

© The scientific sentence. 2007

| |

|

Chimie: Fabrication des polymères <

Pour fabriquer un polymère, une technique appropriée est utilisée. Pour connaitre la

qualité du produit, on utilise des essais normalisés comme Le Melt Flow Index MFI,

('indice de fluidité à chaux), qui caractérise la viscosité du polymère à l'état fondu, directement

reliée à la mase molaire moyenne du polymère.

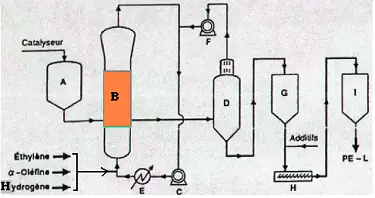

I. Le Polyéthylène:

C'est un procédé de polymérisation en phase gaz (lit fluidisé)La matière première est

l'éthylène (CH2=CH2).

A: Stockage du catalyseur. Le catalyseur solide est à base d'oxyde de chrome sur

un support poreux de silice.

B: Réacteur en continu à air fluidisé. l'éthylène, α oléfines, et l'hydrogène

arrivent du fond du réacteur. l'α-Oléfine est du butène-1. H2 est un

agent de transfert de chaîne.

C. Compresseur de circulation du gaz.

D. Ballon de flash séparant le monomère résiduel du polymère.

Le monomère

résiduel est pompé par le compreseur F de recyclage des monomères, puis C et

refrodit par l'échangeur thermique E avant de retourne au réacteur.

la poudre polymère arrive au silo G pour dégazage, puis, on ajoute des

additifs à sa sortie.

H. Éxtrudeuse (granulatrice)

Le polymère PE produit final arrive au silo des granulés I.

Nous avons trois générations pour le polyéthylène produit:

1. La première génération est le PE bd ( basse densité, haute pression). C'est un polymère amorphe

de densité 0.91 - 0.94 constitué de chaînes linéaires ramifiées.

2. La deuxième génération est le PE bd ( haute densité, basse pression). C'est un polymère cristallin

de densité 0.94 - 0.97 constitué d chaînes linéaires non ramifiées.

3. La troisième génération est le PE bdl ( basse densité linéaire). Il est fabriqué comme

le PE hd, mais on y ajoute un comonomère. Celui-ci est une αOléfine tellle que le butène-1

(C=C-C-C) pour contrôller la densité. Il es constitué de chaînes linéaires avec courtes ramifications.

Deux méthodes sont utilisés pour fabriquer le polyéthylène: Par voie radicalaire ou par voie ionique

fabriquant le PE hd ou le PE bdl.

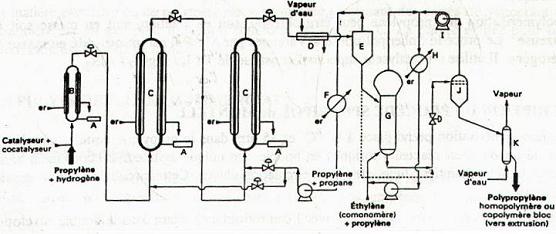

II. Le Polypropylène:

La matière prmière est le gaz propylène (C3H6). Il peut ^rtre

polymérisé en solution, ou en solution ou en phase gazeuze. On distingue:

1. Le propylène PP homopolymère: constitué de chaînes linéaires, de structure isotactique

lui donnant une cristallinité élevée, de température de transistion vitreuse de -10 oC.

2. Le PP copolymère statistique: coopolymérisé avec 1 à 5% d'éthylène qui lui confère

une souplesse et une une transparence.

3. Le PP copolymère séquencé: produit dans des réacteurs en cascade: Le PP

homopolymère et ensuite un élastomètre d'éthylène et de propylène.

A. Circulateurs ( Pompes axiales)

B. Prépolymèrysateur

C. Réacteur torique de polymérisation ( en boucle)

D. Réchauffeur -vaporiseur

E. ballon de flash du monomère à recycler

F. Condenseur.

G. Réacteur de copolymérisation en lit fluidisé

H. Refroidisseur

I. Compresseur de recyclage des monomères résiduels

J. Séparateur basse pression des monomères et de la poudre de PP

K. Colonne de purge et de désactivation du catalyseur

er. Eau de refroidissement.

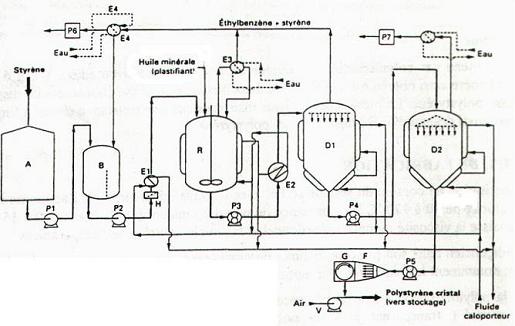

III. Le Polystyrène:

La matière première est le styrène qui est un liquide. On distingue:

1. Le PS cristal: C'est un homopolymère de chaînes linéaires. Il est de structure

atactique et amorphe. Il est de type thermoplastique. C'est un solide rigide de

température de transition vitreuse de 100 oC; obtenu avec du styrène pur sans

diluantet sans initiateur.

2. Le PS choc: Obtenu en présence de 4 à 6% en masse de polybutadiène. Il est constitué de deux pahses:

Un phase élastomètre dispésée dans une phase polystyrène.

La polymérisation en continu du styrène se fait avec ou sans initiateur sous l'action

controlée de la température, avec ou sans diluant.

La réaction de polymérisation se fait en continu dans un réacteur de type agité. La

polymérisation se fait jusqu'à une conversuon de 70% sous vide léger. Un plastifiant

(huile minérale) pourrait être ajoutée. Le produit sortant du réacteur passe par un préchauffeur puis

dans un dévolatiliseur. Il passe ensuite à travers un filtre et puis un garunulateur avant d'aller au

stockage. Le styrène non polymérisé et le diluant sont retournés au ballon de stockage pour

recyclage.

A. Bac de stockage

B. Bac de recyclage et d'alimentation

D1. et D2. Dévolatyliseurs

E1. et E2. Échangeurs de chaleur

F. Filière

G. granulateur

H. filtre

P1. et P2. Pompes centrifuges

P3. et P5. Pompes à engrenages

P6. et P7. Pompes à vide

R. Réacteur dr polymérisation

V. Compresseur.

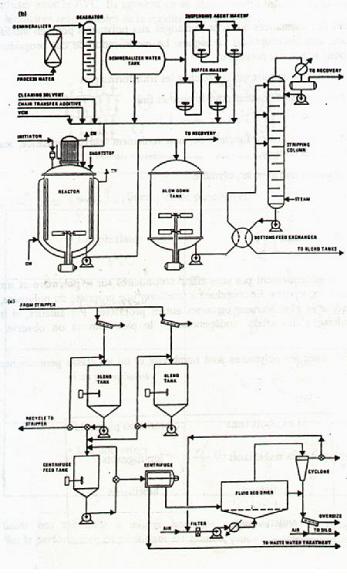

IV. Le PVC (Polychlorure de vinyle):

Il est fabriqué à partir du chlorure de vinhyle CH2=CH-Cl; qui

est un gaz concérigène synthétisé selon les étapes suivantes:

CH2=CH2 + Cl → CH2Cl-CH2Cl → CH2=CHCl + HCl

Le PVC est constitué de chaînes linéaires de structure atctique. C'est polymère amorphe de

température de transition vitreuse égale à 90 oC. C'est donc un solide rigide

transparent. Il est commercialisé sous deux formes:

1. Le PVC rigide: constitué de l'homopropylène.

2. Le PVC souple: constitué de l'homopropylène avec un ajout de plastifiant.

La polymérisation du styrène se fait par voie radicalaire et généralement en suspension et en mode discontinu.

On contrôle la réaction au moyen de tension de vapeur du gas monomère chlorure de vinyle.

Le monomère est dispersé dans l'eau par forte agitation. Il forme des

goutelettes qui sont satbilisées par coalescence grâce à un agent de suspension. Lorsque le

taux de conversion atteint la valeur de 70% la pression chutte. La réaction est arrêtée à une

pression définie, soit en ajoutant un agent de terminaison, soit en dégazant le monomère

résiduel vers la récupération.

Le monomère suspendu résiduel (slurry) est éliminé dans la

colonne de strippage. Le monomère en tête de colonne est liquéfié puis réutilisé. La

suspension du bas de colonne est dirigée vers une centrifugeuse. Le gâteau humide ( 20 à 30% d'humidité)

est séché en lit fluidisé. le polymère receuilli se présente sous forme de poudre.

IV. Les additifs:

Les additifs sont des substanses mélangées (sans réaction) avec le polymère pour en modier des

propriétés physiques ou chimiques dans le but de rencontrer certaines spécifications. Ils sont

choisi selon leur performance, la compatibilité avec le polymère,le coût, la toxicité, et les

effets poluants. On les classe dans les catégories suivantes:

Les plastifiants: Ils ont pour role d'assouplir un polymère rigide. Utilisés surtout

avec le PVC. Ils s'intercalent entre les chaînes pour affaiblir les liaisons intermolaiculaires

responsables de la rigidité du polymère. Avec le temps ils éxudent du polymère. Les stabilisants: Ils ont pour rôle de ralentir la dégradation du polymère, due à la

température, aux UV, et l'oxygène atmosphérique:

Les anti-UV: absorbent les rayans UV et les dissipent sous forme de chaleur. Ces UV de courtes

longueurs d'onde (< 300 nm) attaquent les liaisons chimiques faibles. On utilise le noir de carbone et

les hydroxybenzophénones.

Les antioxydants: Ils doivent stopper, dès leur apparitio, les radicaux RO. formés par l'attaque

des liaisons faibles C-H par l'oxygène. Ce sont le noir de carnone, les phénols, et les amines.

Les stabilisants thermiques pour le PVC: On ajoute au PVC des stabilisants comme le stéarate

de barium ou les organostanniques pour empécher a dégradation due au chauffage exessif et le dégagement

des produits toxiques ou corrosifs comme le HCl.

Les antichos: Ce sont des polymères ajoutés au mélange afin d'augmenter la résistance du

polymère aux chocs. Par exemple le polybutadiènne ajouté au PS.

Les antistatiques: Qui doivent élimlner les effets de l'électricité statique responsable de

la production d'éteincelles et l'accrochage des poussières. à cet effet, on utilise les amines

et les esters.

Les lubrifuants: Ils redisent le frottement polymère-métal. Exemples; la cire de PE ou

du stéarate de calcium.

Les ignifugeants: Comme les composés chlorés ou l'alumine hydratée, ces additifs empèchent

la combustion des polymères. Les colorants et pigments: Le colorant est soluble dans le polymère, mais pas le pigment. Ils

servent à donner au polymère une coloration désirée. On utilise pour les colorants l'anthraquinone

et les azoiques; les oxydes métalliques et les sulfures métalliques pour les pigments.

|